- Autora Alex Aldridge [email protected].

- Public 2023-12-17 13:34.

- Última modificació 2025-01-23 11:01.

FMEA vs FMECA

Tots dos, FMEA i FMECA, són dues metodologies utilitzades en el procés de producció, i el fet bàsic de la diferència entre FMEA i FMECA és que una és l'extensió de l' altra. Per explicar-ho amb més detall, l'anàlisi de modes i efectes de fallada (FMEA) i els modes de fallada, anàlisi d'efectes i de criticitat (FMECA) són dos tipus de tècniques que s'utilitzen per identificar fallades o errors particulars dins d'un producte o procés i per prendre accions correctores per tal de rectificar el problemes; i FMECA és un desenvolupament de FMEA. Aquest article us presenta una anàlisi més detallada de la diferència entre FMEA i FMECA.

Què és FMEA?

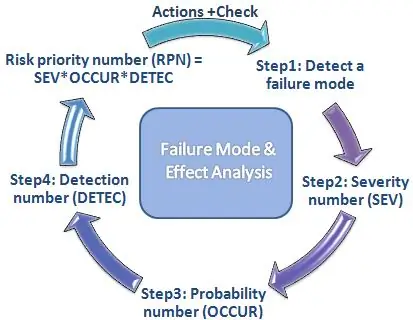

FMEA significa Anàlisi de modes de falla i efectes i es pot considerar com un enfocament pas a pas per determinar les fallades o errors que es produeixen en els processos de fabricació, disseny o muntatge o dins dels productes o serveis.

Els modes d'error significa els modes o les maneres que afecten els errors. Els errors poden comportar la insatisfacció del client, que pot provocar una reducció del volum de vendes. L'anàlisi d'efectes fa referència a estudiar les conseqüències o els motius d'aquests fracassos. Per tant, l'objectiu del FMEA és prendre les accions/passos necessaris per eliminar o reduir els errors, començant per les de màxima prioritat.

FMEA s'utilitza en l'etapa de disseny per evitar errors. Després, s'utilitza en l'etapa de control, abans i durant el funcionament continu del procés. L'FMEA s'ha de començar en les primeres etapes conceptuals del disseny i ha de continuar durant tota la vida del producte o servei.

FMEA es pot utilitzar a

• Disseny o redisseny del procés, producte o servei després del desplegament de la funció de qualitat.

• Quan es desenvolupa un producte amb més funcions.

• Abans de desenvolupar plans de control per a un procés nou.

• En el moment de la millora, es planifiquen objectius per a un procés, producte o servei existent.

• Anàlisi de fallades d'un procés, producte o servei existent.

Què és FMECA?

FMECA és una versió millorada de FMEA amb l'addició d'una secció d'anàlisi de criticitat, que s'utilitza per traçar la probabilitat dels modes de fallada en funció de l'impacte de les conseqüències. FMECA es pot il·lustrar com un mètode utilitzat per identificar els errors del sistema, els motius darrere dels errors i l'impacte d'aquests errors. Amb el terme Criticitat, el procés FMECA es pot utilitzar per identificar i centrar-se en les àrees de disseny amb molta preocupació.

A més, FMECA pot ser útil per millorar els dissenys de productes i processos, cosa que donaria lloc a una major fiabilitat, una major seguretat, una millor qualitat, una reducció de costos i una major satisfacció del client. A l'hora d'establir i optimitzar els plans de manteniment de sistemes reparables i altres procediments d'assegurament de la qualitat, aquesta eina seria útil.

A més, tant FMEA com FMECA han de complir els requisits de qualitat i seguretat, com ara ISO 9001, Six Sigma, Bones pràctiques de fabricació (GMP), Process Safety Management Act, etc.

Quina diferència hi ha entre FMEA i FMECA?

• El mètode FMEA només proporciona informació qualitativa, mentre que FMECA proporciona informació tant qualitativa com quantitativa, que ofereix la capacitat de mesurar, ja que associa un nivell de criticitat als modes de fallada.

• FMECA és una extensió de FMEA. Per tant, per dur a terme FMECA, cal realitzar FMEA seguit d'una anàlisi crítica.

• FMEA determina els modes de fallada d'un producte o procés i els seus efectes, mentre que l'anàlisi de criticitat classifica aquests modes de fallada per ordre d'importància tenint en compte la taxa de fallada.